Liberación de presos comunes intenta borrar la memoria del 19 de abril

Este 19 de abril liberarán a 1500 presos comunes con sentencia firme. Con este grupo, ya son 35 784 los excarcelados desde 2018

Este 19 de abril liberarán a 1500 presos comunes con sentencia firme. Con este grupo, ya son 35 784 los excarcelados desde 2018

PUBLICIDAD 1M

A pesar de que el régimen frustró los intentos cívicos por acabar con la crisis, sigue latente la demanda ciudadana de justicia y democracia

PUBLICIDAD 2M

Publicidad 1D

PUBLICIDAD 2M

PUBLICIDAD 2M

PUBLICIDAD 2D

PUBLICIDAD 2M

Marchas, plantones, presentaciones artísticas y eucaristías son parte de las actividades conmemorativas en Costa Rica, EE. UU. y países de Europa

Un migrante que será deportado puede apelar y sustentar su caso con evidencias para impedir que se ejecute su expulsión. Así puede hacerse

PUBLICIDAD 2D

PUBLICIDAD 2M

PUBLICIDAD 2M

PUBLICIDAD 3M

PUBLICIDAD 3D

Te invitamos a unirte a nuestra campaña de recaudación de fondos para reemplazar una computadora de edición audiovisual y dos cámaras de video, robadas por la Policía Nacional el 20 de mayo de 2021.

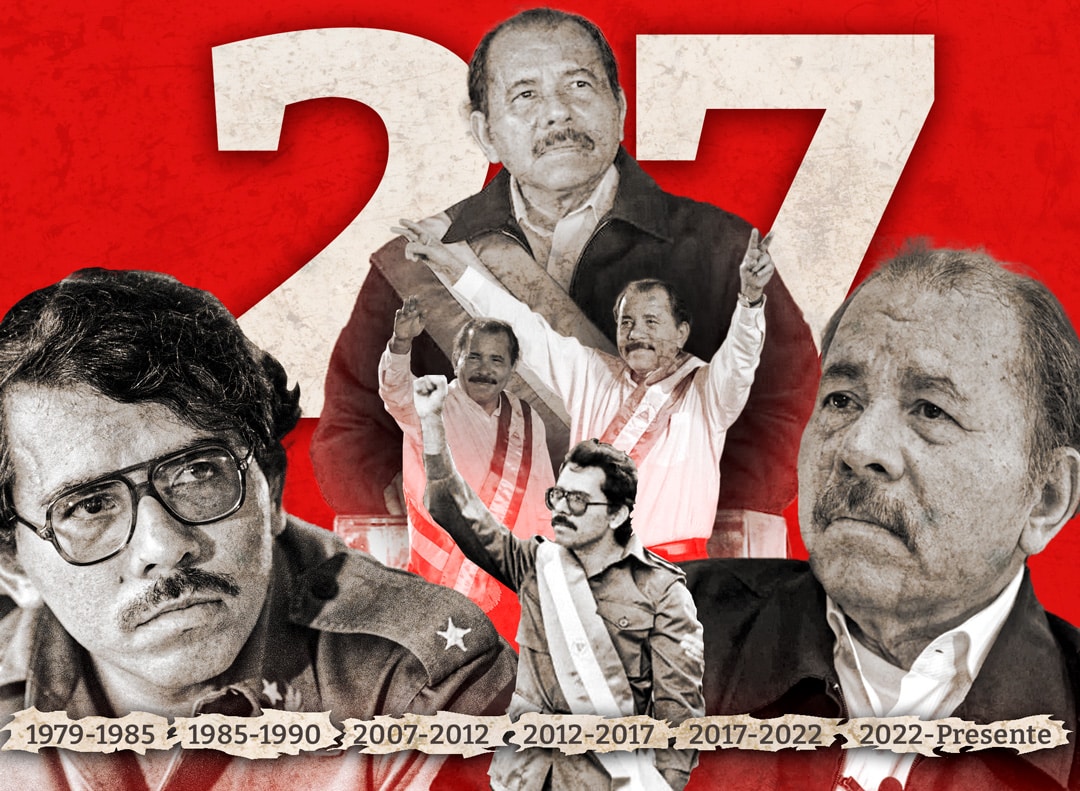

Con 16 años consecutivos en el poder y un total de 27 en dos etapas diferentes, Ortega viola 29 derechos humanos y todas las libertades públicas

Nicaragüenses cumplen, este 28 de septiembre de 2023, un lustro de sufrir la conculcación de sus derechos ciudadanos, políticos y de libertad religiosa

Con tu respaldo económico, CONFIDENCIAL continuará informando desde el exilio con información abierta para todos, sin muros de pago.

Dona